Mesures Techniques de Prévention: Guide de Bonnes Pratiques Prévention de l’exposition professionnelle à la silice cristalline alvéolaire lors du rabotage des enrobés routiers

Mars 2015

DHHS (NIOSH) Publication n° 2015–105

Les recommandations présentées dans ce document sont le fruit d’une collaboration entre les syndicats, les professionnels du secteur et les pouvoirs publics visant à réduire l’exposition à la silice cristalline alvéolaire lors du rabotage des enrobés routiers. Coordonné par la National Asphalt Pavement Association (NAPA, Association nationale de la construction routière), le Silica/Asphalt Milling Machine Partnership (Partenariat Silice/Raboteuses d’enrobés, ci-après « le Partenariat ») réunit des représentants de tous les constructeurs d’engins de chantier commercialisant des raboteuses de revêtements routiers aux Etats-Unis. Outre la NAPA et les constructeurs d’équipements, le Partenariat réunit de nombreuses entreprises utilisant des raboteuses, l’International Union of Operating Engineers (Syndicat international des techniciens d’exploitation d’engins de chantiers), la Laborers’ International Union of North America (Syndicat international des travailleurs du bâtiment d’Amérique du Nord), l’Association of Equipment Manufacturers (Association des constructeurs d’équipements) et des représentants d’institutions telles que l’Occupational Safety and Health Administration (OSHA, Administration de la sécurité et de la santé au travail), la Federal Highway Administration (Administration fédérale des routes) et le National Institute for Occupational Safety and Health (NIOSH, Institut national pour la sécurité et la santé au travail) des Centers for Disease Control and Prevention (CDC, Centres de contrôle et de prévention des maladies).

Bon nombre de ces partenaires étaient déjà membres d’un précédent partenariat créé pour mettre au point des mesures de prévention des expositions aux fumées de bitume dans la construction routière : l’Asphalt Paving Partnership (Partenariat Construction routière), finaliste de l’American Government Award (Prix de l’Innovation du gouvernement américain) en 1998, présenté par la fondation Ford et la Harvard University’s Kennedy School of Government (École d’administration Kennedy de l’Université de Harvard). L’action de l’Asphalt Paving Partnership a conduit à la mise en œuvre de mesures techniques permettant de réduire l’exposition aux fumées de bitume sur tous les finisseurs de classe autoroutière [NIOSH 1997]. Une stratégie de partenariat similaire est utilisée cette fois pour favoriser la mise en œuvre de mesures techniques de prévention des expositions à la silice sur les raboteuses d’enrobés routiers. L’objectif du Partenariat Silice/Raboteuses d’enrobés est d’identifier les mesures techniques applicables pour prévenir l’exposition professionnelle à la silice sur les raboteuses d’enrobés d’un mètre de largeur ou plus. Ces mesures techniques, qui font l’objet du présent document, comprennent des mesures de ventilation, en complément des mesures de pulvérisation d’eau destinées à refroidir les dents de fraisage. Les recommandations formulées dans le présent rapport se basent sur des études réalisées sur les enrobés routiers. Le NIOSH et le Partenariat n’ont pas évalué l’efficacité des mesures préconisées sur d’autres types de revêtements (béton, par exemple).

Cinq constructeurs d’engins de rabotage à froid d’un mètre de largeur ou plus ont élaboré des stratégies de lutte contre les poussières de silice sur leurs raboteuses. Le NIOSH et le Partenariat ont réalisé des études en laboratoire et sur le terrain pour évaluer l’efficacité de ces stratégies dans la prévention de l’exposition professionnelle à la silice cristalline alvéolaire. Le NIOSH recommande la mise en œuvre de mesures de ventilation, en complément des systèmes de pulvérisation d’eau utilisés pour refroidir les dents de fraisage. Un système efficace de pulvérisation d’eau peut également éliminer les poussières à la source sur les raboteuses d’enrobés non équipées de systèmes de ventilation. Les mesures de ventilation ont permis de réduire les émissions de poussières et d’abaisser l’exposition professionnelle en deçà de la valeur limite d’exposition recommandée (Recommended Exposure Limit, REL) établie par le NIOSH pour la silice cristalline alvéolaire, à savoir 0,05 mg/m3. Les résultats d’études ont montré que ces mesures techniques permettent de protéger les salariés d’une exposition excessive à la silice sur les raboteuses d’enrobés.

Le NIOSH a rencontré le Comité technique Engins de compactage et de revêtement de l’Association of Equipment Manufacturers en avril 2002 et des représentants de la NAPA, de l’Asphalt Institute (Institut des enrobés routiers) et de la Harvard School of Public Health (École de santé publique de Harvard) en juin 2002 pour proposer la constitution du Partenariat Silice/Raboteuses d’enrobés. Le Partenariat a été constitué au cours de la réunion annuelle 2003 de la NAPA, et les études sur la prévention de l’exposition aux poussières sur les raboteuses ont commencé la même année.

Les constructeurs de raboteuses membres du Partenariat ont collaboré avec les chercheurs du NIOSH (Division of Applied Research and Technology – Département Recherche appliquée et technologie, Office of Mine Safety and Health Research – Bureau de recherche en santé et sécurité dans les mines) pour mettre en œuvre et tester des prototypes de systèmes de réduction des émissions de poussières basés en partie sur le transfert de technologies appliquées à des engins similaires utilisés dans les mines souterraines. Entre 2003 et 2006, le Partenariat a permis de mettre en place six études de terrain lors d’opérations de rabotage. La première étude a servi d’étude pilote pour évaluer l’efficacité des mesures de pulvérisation d’eau sur une raboteuse à froid [NIOSH 2004]. D’autres études de terrain ont fourni des données sur l’efficacité des mesures de pulvérisation d’eau sur un modèle de raboteuse récent de chacun des quatre principaux constructeurs des Etats-Unis [NIOSH 2007a ; 2009a,b,c].

Les résultats des analyses de données réalisées en 2007 ont suggéré que des améliorations devaient être apportées aux mesures de prévention des émissions de poussières. Des études de terrain complémentaires ont été menées pour évaluer de nouvelles conceptions. Un site d'essai contrôlé mis en place en 2008 avec l'aide du Partenariat a été utilisé pour les essais. Les données de ces essais ont été évaluées au cours de l'année 2009, et deux techniques réduisant de manière appréciable et statistiquement significative les niveaux de poussières alvéolaires dans et autour des raboteuses ont été identifiées [NIOSH 2011d]. Il s'agissait de mesures de ventilation au niveau du carter de la fraise et du convoyeur primaire, et de l'ajout de pulvérisateurs d'eau dans la zone de transfert entre le carter de la fraise et la zone de chargement du convoyeur primaire, la pulvérisation étant orientée à contre-courant du flux de matières. Le NIOSH et les membres du Partenariat ont conclu à la nécessité de procéder à une nouvelle optimisation des systèmes de réduction des émissions de poussières, puis à d'autres essais de terrain.

Une autre grande étude de terrain réalisée en 2010 a montré que les mesures de suppression des poussières par pulvérisation d'eau testées en 2008 ne donnaient pas les mêmes réductions pour les poussières alvéolaires [NIOSH 2011c]. Cependant, les mesures de ventilation associées à la pulvérisation d'eau utilisée pour refroidir les dents de fraisage donnaient des réductions statistiquement significatives des poussières alvéolaires, tant en 2008 qu'en 2010, et ces résultats étaient plus homogènes que ceux des mesures de suppression des poussières utilisant uniquement la pulvérisation d'eau.

En 2011 et 2012, quatre études avec gaz traceur ont été conduites en laboratoire sur les engins de quatre constructeurs [NIOSH 2011a,b ; 2012 ; 2013a]. Ces études, réalisées chez les constructeurs ou chez des entreprises utilisatrices, avaient pour objet de déterminer l'efficacité de captage des systèmes de ventilation, avant d'expédier l'engin vers un lieu de test. Les résultats des études en laboratoire ont montré que l'efficacité de captage du gaz traceur par les systèmes de ventilation soumis aux tests était généralement supérieure à 90%.

Bien que les études précédentes du Partenariat n'aient pas systématiquement fait apparaître de réduction des concentrations de poussières alvéolaires lorsque les systèmes de pulvérisation d'eau étaient utilisés seuls, un constructeur a demandé en 2012 la réalisation d'un essai complémentaire sur un modèle à « tambour humide ». Dans ce modèle, l'eau se trouve à l'intérieur du tambour et est projetée par gravité, au travers de buses, sur la surface de fraisage. D'après cette étude, bien que ce système ait semblé présenter une meilleure efficacité que le système classique de pulvérisation d'eau, les deux procédés ne présentaient pas de différence statistiquement significative [NIOSH 2013d], et le degré de réduction de l'empoussièrement n'était pas suffisant pour prévenir une exposition excessive à la silice cristalline. Sur la base des résultats de l'évaluation du système à tambour humide et des études précédentes sur des machines utilisant uniquement la suppression des poussières par pulvérisation d'eau, le NIOSH a préconisé la conduite d'essais complémentaires sur des machines équipées de systèmes de ventilation, en complément des systèmes de pulvérisation d'eau existants.

Au cours de l'été et de l'automne 2012, le NIOSH et le Partenariat ont commencé à réaliser des essais de terrain sur des raboteuses équipées de systèmes de ventilation développés par chacun des constructeurs. Dans ces essais de terrain, les prélèvements individuels pour la mesure de la silice cristalline alvéolaire dans la zone respiratoire des travailleurs exposés portaient sur toute la durée d'un poste de travail. Les échantillons étaient recueillis dans la zone respiratoire du conducteur et dans celle de la personne au sol, au cours des différentes tâches habituellement effectuées lors du rabotage d'enrobés routiers. L'objectif était d'évaluer l'exposition professionnelle pendant au moins neuf jours sur un minimum de trois chantiers pour chacun des engins équipés par les constructeurs.

En octobre 2012, deux constructeurs avaient terminé les essais de terrain et disposaient de prélèvements individuels correspondant à 21 jours de travail sur 11 chantiers de construction routière [NIOSH 2013b,c]. Sur 42 prélèvements (21 jours, deux ouvriers par jour), les concentrations de silice cristalline alvéolaire étaient inférieures à la valeur limite d’exposition recommandée par le NIOSH (REL = 0,05 mg/m3), et se situaient entre des valeurs inférieures à la limite de détection et 0,024 mg/m3 pour les raboteuses équipées de systèmes bien conçus de lutte contre les poussières.

Dans la construction, un grand nombre d'activités sont associées à une exposition excessive à la silice cristalline [Rappaport et al. 2003] : rejointement, sciage et meulage de béton, utilisation de brise-béton ou de marteaux-perforateurs, sablage, notamment [NIOSH 2000 ; Thorpe et al. 1999 ; Akbar-Khanzadeh et Brillhart 2002 ; Glindmeyer et Hammad 1988]. Il a également été établi que le rabotage de route entraîne des expositions excessives à la silice cristalline alvéolaire [Linch 2002 ; Rappaport et al. 2003 ; Valiante et al. 2004]. Cependant, sur ces trois études consacrées au rabotage de revêtement routier, les données relatives aux paramètres opérationnels et aux mesures techniques de prévention mises en œuvre sur les raboteuses n'étaient pas suffisantes pour qu'il soit possible de déterminer si les expositions excessives étaient dues à l'absence de mesures de prévention efficaces ou à un défaut de maintenance des engins.

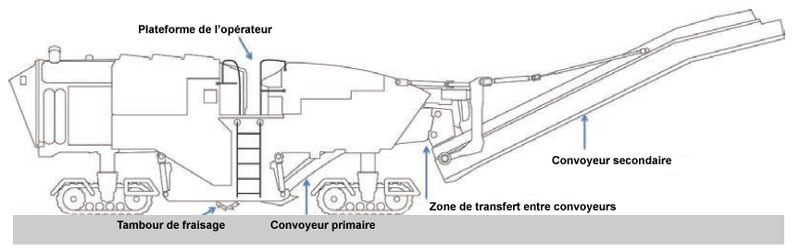

Divers engins sont utilisés dans le recyclage des enrobés routiers (recycleuses à froid ou à chaud, raboteuses à froid, systèmes de chauffage et de scarification, notamment) [Public Works 1995]. Le présent document est consacré au rabotage à froid des enrobés. Ce procédé, mis en œuvre dans la réfection des revêtements, utilise un tambour de fraisage rotatif qui permet de retirer la couche de surface détériorée des agrégats d’enrobés (objet de ce document) ou des revêtements en béton à base de ciment Portland [Public Works 1995]. Les principales composantes d’une raboteuse d’enrobés classique d’un mètre de largeur ou plus sont présentées à la Figure 1.

Figure 1. Raboteuse d’enrobés d’un mètre de largeur ou plus (illustration NIOSH)

Aux États-Unis, près de 367 000 travailleurs sont affectés à la construction de routes, de rues ou de ponts [recensement 2007]. Ils utilisent fréquemment des engins de rabotage à froid ou travaillent à proximité de ces engins. Les poussières générées par les raboteuses à froid contiennent souvent de la silice cristalline alvéolaire. Les poussières alvéolaires peuvent être transportées par voie aérienne dans la zone respiratoire des personnes travaillant à proximité des raboteuses.

Les présentes recommandations, applicables aux raboteuses d'enrobés d'un mètre de largeur ou plus, sont le fruit d'une collaboration entre syndicats, professionnels du secteur et institutions. Les constructeurs participants se sont associés au projet de recherche du Partenariat pour réduire les expositions à la silice cristalline alvéolaire et améliorer les conditions de travail dans la construction routière. Les recommandations ci-après sont issues de cette démarche collaborative ; on présentera d'abord les recommandations en matière de ventilation, puis les recommandations relatives à la suppression des poussières par pulvérisation d'eau.

Recommandations relatives à la ventilation sur les raboteuses d’enrobés

Le NIOSH recommande l’utilisation de systèmes de ventilation pour prévenir l’exposition professionnelle à la silice cristalline alvéolaire lors du rabotage d’enrobés routiers. Ces systèmes, associés à la pulvérisation d’eau mise en œuvre pour refroidir les dents de fraisage, permettent de ramener les expositions en deçà de la valeur limite d’exposition de 0,05 mg/m3 recommandée par le NIOSH (valeur REL [NIOSH 2013b,c]).

Les mesures de ventilation conçues pour réduire les expositions à la silice cristalline alvéolaire sur les raboteuses d’enrobés routiers doivent être évaluées dans un environnement contrôlé (atelier ou entrepôt), dans lequel leur efficacité peut être mesurée par des tests au fumigène ou au gaz traceur. Le test au fumigène doit être utilisé comme test qualitatif pour visualiser les schémas d’écoulement de l’air autour du carter du tambour et des convoyeurs de la raboteuse ; il constitue une aide à la préparation des tests au gaz traceur. Le test au gaz traceur doit être utilisé pour la mesure quantitative du débit d’air et de l’efficacité de captage du système de ventilation conçu pour limiter l’émission de silice cristalline alvéolaire dans la zone respiratoire des opérateurs. Les méthodes d’essai au gaz traceur et au fumigène permettant d’évaluer en laboratoire l’efficacité des mesures de ventilation sur les raboteuses d’enrobés sont présentées à l’Annexe A.

Lors de la conception des systèmes de ventilation sur les raboteuses, les principaux aspects à prendre en compte sont les suivants :

- degré d’encoffrement du tambour de fraisage et des convoyeurs

- conception du système de captage (hotte, conduits…)

- débit d’air requis

- robustesse et bruit du système de captage

- mesures de prévention du colmatage du système de captage

Le carter du tambour et les convoyeurs de la raboteuse doivent être conçus pour assurer un encoffrement maximal autour du tambour de fraisage et des bandes transporteuses. La conception idéale serait un tambour de fraisage et des convoyeurs encoffrés à 100%, avec une ouverture unique au sommet du convoyeur secondaire (au point de déversement de l'enrobé recyclé dans le camion benne).

L’élimination des ouvertures dans la conception de ces encoffrements contribue à maintenir la pression d’air négative nécessaire au confinement des poussières de silice. Les études réalisées par le Partenariat ont montré que si le carter du tambour et les convoyeurs sont bien encoffrés, la réduction de l’exposition professionnelle aux poussières n’exige qu’un débit d’extraction d’air de 900 acfm (actual cubic feet per minute, 1530 m3/h) dans la zone du convoyeur primaire et du carter du tambour. Une série d’études par gaz traceur ont permis d’établir l’efficacité de ce débit minimal de 900 acfm (1530 m3/h) [NIOSH 2011c ; 2012 ; 2013a].

Le maintien d’une pression d’air négative dans une enceinte close est une technique couramment utilisée, en ventilation, pour éviter qu’un contaminant ne s’échappe vers les zones environnantes. Pour confiner les poussières de silice, il est important de maintenir une pression d’air négative dans le carter du tambour de la raboteuse. Les nombreuses buses de pulvérisation d’eau au sein du carter du tambour peuvent créer une pression d’air positive dans le carter. En l’absence d’aspiration, l’air chargé de poussières peut s’échapper par les interstices du carter du tambour et polluer les zones voisines, en particulier la zone respiratoire des opérateurs proches de la raboteuse. La rotation du tambour et les enrobés en mouvement génèrent en outre des flux d’air qui peuvent transporter les poussières à l’extérieur. Il importe donc que la surface totale des ouvertures par lesquelles des fuites peuvent se produire depuis le carter du tambour soit aussi faible que possible, tout en restant compatible avec le processus. La ventilation doit extraire suffisamment d’air pour éviter toute pression positive, et établir une différence de pression négative entre le carter du tambour et l’air environnant. L’ouvrage Industrial Ventilation: A Manual of Recommended Practice for Design (Ventilation industrielle : recommandations de conception) préconise une pression différentielle négative de 1,0 ± 0,5 mm CE (10 Pa) comme critère de performance pour le confinement de la plupart des procédés industriels [ACGIH 2013b].

Les systèmes de ventilation conçus pour réduire les expositions aux poussières dans des locaux industriels ou sur un équipement se composent généralement d'une hotte, d'un ventilateur, d'un conduit et d'un collecteur de poussières [ACGIH 2013b]. Si le système de ventilation mis en œuvre sur une raboteuse ne comporte pas de collecteur de poussières, les poussières doivent être évacuées vers le haut à vitesse élevée, et la sortie doit être proche du sommet du convoyeur secondaire ou à un autre emplacement distant des opérateurs. Les raboteuses sans collecteur de poussières doivent en outre être conçues pour permettre à l'opérateur d'inactiver temporairement la ventilation quand l'engin progresse face au vent. Cependant, la ventilation doit être remise en marche automatiquement après un arrêt de plus de 60 minutes. Les systèmes de pulvérisation d'eau assurant le refroidissement des dents de fraisage doivent rester en service quelle que soit l'orientation du vent.

La ventilation doit être conçue pour une vitesse minimale de transport dans le conduit permettant d’éviter que les poussières ne se déposent et ne fassent obstacle à l’écoulement. La vitesse minimale recommandée par l’American Conference of Governmental Industrial Hygienists (ACGIH) est de 4 500 ft/min (23m/s) pour les poussières lourdes ou humides [ACGIH 2013b].

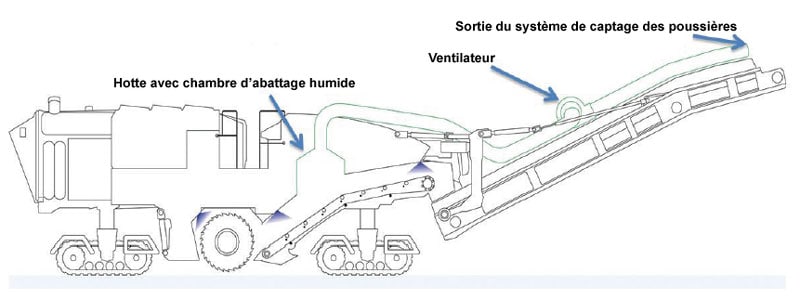

Une vitesse de transport appropriée dans le conduit peut ne pas suffire pour éviter le colmatage. Il importe également de prévoir une transition progressive des vitesses d'air entre le conduit et la sortie de la hotte, pour que des particules de grandes dimensions ne puissent pas pénétrer dans le conduit, le colmater ou endommager le ventilateur. Le ventilateur peut faire passer l'air extrait du carter du tambour ou du convoyeur primaire à travers une hotte ou une chambre d'abattage humide de telle sorte que la vitesse de l'air augmente progressivement en amont du conduit. La ventilation doit être conçue pour assurer au minimum la prévention de l'exposition aux particules de silice de taille alvéolaire. Il peut être prudent de prévoir également le captage des particules de poussière inhalables jusqu'à 100 µm de diamètre. Les particules de moins de 10 µm peuvent pénétrer dans la région des poumons où s'effectuent les échanges gazeux, et provoquer une silicose et un cancer [Plog 2002].

Figure 2. Hotte et chambre d’abattage humide sur une raboteuse (illustration NIOSH)

Les spécialistes des aérosols ont élaboré une feuille de calcul qui permet de calculer les vitesses de sédimentation en fonction de la taille des particules de poussières et de divers autres facteurs [Baron et Willeke 2001]. Les constructeurs de raboteuses doivent utiliser les informations sur la vitesse de sédimentation des particules pour concevoir un système assurant une transition progressive de la vitesse de l’air, qui évite la pénétration des particules de grandes dimensions dans le conduit. Il est notamment possible d’orienter une hotte ou une chambre d’abattage humide de telle sorte que l’air soit extrait à la verticale du carter du tambour ou du convoyeur. La figure 2 montre une chambre d’abattage humide carrée conçue pour recueillir les particules de plus grande taille grâce à une augmentation progressive de la vitesse de l’air, avant que les poussières ne pénètrent dans le conduit.

Même avec une chambre d'abattage humide ou une hotte assurant une transition progressive des vitesses d'air, le ventilateur et le conduit doivent être conçus pour supporter un flux d'air chargé de poussières. La robustesse du ventilateur et du conduit doit être évaluée pendant la phase de conception et d'essai du système de ventilation. Il convient de corriger tout défaut de robustesse du ventilateur et du conduit et tout problème de colmatage, avant d'équiper de série toute une flotte de raboteuses.

Recommandations relatives à la pulvérisation d’eau sur les raboteuses d’enrobés

Ces recommandations relatives aux bonnes pratiques en matière de suppression des poussières par pulvérisation d'eau sur les raboteuses d'enrobés s'appuient sur un travail de recherche intensif du Partenariat. Le NIOSH recommande d'utiliser les meilleures techniques disponibles (MTD) pour optimiser la pulvérisation d'eau sur les raboteuses d'enrobés qui ne comportent pas de système de ventilation. La pulvérisation d'eau constitue une méthode efficace et économique de lutte contre les poussières pour un grand nombre d'applications industrielles. Même si l'utilisation de pulvérisateurs d'eau est une technique très simple, il convient d'évaluer une série de facteurs pour identifier la conception la plus efficace dans le cas des raboteuses d'enrobés. La prévention et la suppression des poussières par pulvérisation d'eau sont deux démarches efficaces et facilement applicables lors du rabotage des enrobés routiers. Dans la démarche de prévention, l'eau est pulvérisée sur le revêtement en cours de rabotage afin de prévenir le dégagement/la formation et la mise en suspension des poussières. La suppression des poussières consiste à abattre les poussières présentes dans l'air en pulvérisant de l'eau sur le nuage de poussières et en induisant ainsi la collision, l'agglomération et la chute des particules présentes dans l'air. Une pratique courante et efficace consiste à associer ces deux procédés par voie humide, dans le cadre de la lutte contre les poussières. Toutes les raboteuses d'enrobés routiers étant équipées d'un système de refroidissement à l'eau des dents de fraisage, il est logique d'utiliser également cette eau pour prévenir l'exposition aux poussières alvéolaires.

La principale technique de prévention de l’empoussièrement consiste à humidifier le revêtement routier pendant le rabotage, ce qui augmente le poids des matériaux, des particules fines et des poussières. La mise en suspension des particules de poussière s’en trouve réduite, de même que leur transport par voie aérienne. Les éléments suivants sont déterminants pour une réduction efficace de l’empoussièrement par pulvérisation d’eau : (1) pression et débit d’eau, (2) arrosage approprié, (3) choix judicieux de l’emplacement et de l’orientation des buses, (4) contrôle de la taille des gouttelettes, (5) sélection du meilleur profil de pulvérisation et du meilleur type de buse, (6) maintenance appropriée des buses et de l’équipement de pulvérisation [NIOSH 2010]. Dans la mesure du possible, les réservoirs, pompes, conduites et buses du système de suppression des poussières doivent être fabriqués dans des matériaux anticorrosifs ou résistants à la corrosion. Il faut en outre disposer d’un système de filtration des liquides correctement conçu, en amont de la pulvérisation, afin de limiter la présence de contaminants dans le système et d’éviter le colmatage des buses de pulvérisation. Le document du NIOSH Best Practices for Dust Control in Metal/Nonmetal Mining (Bonnes pratiques de lutte contre l’empoussièrement dans l’extraction de minerais métalliques et non métalliques) fournit des informations plus précises sur la sélection des buses de pulvérisation et les réglages efficaces pour réduire l’empoussièrement sur des engins similaires, équipés de tambours de fraisage, utilisés dans les mines souterraines [NIOSH 2010].

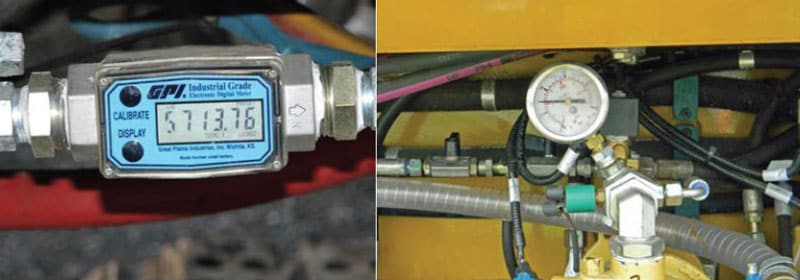

Pendant la phase initiale de retrait du revêtement routier, il est primordial d’assurer une pulvérisation d’eau suffisante pour que les particules de poussière adhèrent aux matériaux retirés. Pour que le système soit efficace, la pulvérisation doit par ailleurs être uniforme. La réduction de l’empoussièrement peut être obtenue en pulvérisant de l’eau sur le matériau en cours de fraisage, ce qui a pour effet de mélanger mécaniquement le fraisat et l’eau et permet un mouillage uniforme [NIOSH 2011d]. La pulvérisation d’eau sert à la fois au refroidissement des dents du tambour de fraisage et à la suppression des poussières. La Figure 3 représente les buses de pulvérisation d’eau sur les dents d’un tambour de fraisage. Par souci d’économie d’eau, il est conseillé d’activer la pulvérisation uniquement lors du rabotage. Il est en outre recommandé d’installer sur chaque engin des débitmètres d’eau et des jauges de pression permettant de contrôler visuellement que le système de pulvérisation d’eau fonctionne dans la plage de valeurs prévue.

Figure 3. Refroidissement des dents par arrosage du tambour de fraisage. L'eau est ensuite mélangée au fraisat au fur et à mesure du rabotage (photographie NIOSH).

Application de la pulvérisation d’eau – Études de cas

En coopération avec la NAPA, les entreprises utilisatrices et les constructeurs, le NIOSH a évalué l'efficacité des modifications apportées aux systèmes de pulvérisation d'eau sur plusieurs chantiers lors du rabotage de revêtements routiers. Les niveaux de poussières alvéolaires ont été mesurés à plusieurs emplacements autour de la raboteuse, afin d'évaluer les émissions de poussières au niveau du carter de l'outil de fraisage et des zones de transfert du convoyeur primaire. Pour chaque étude de cas, les rapports techniques décrivent la méthode d'échantillonnage utilisée et les conditions spécifiques des tests sur chaque site. Les modifications apportées aux systèmes de pulvérisation d'eau n'ont pas toutes été bénéfiques, mais une réduction mesurable des dégagements de poussières a été obtenue dans bon nombre de configurations. Les études de cas résumées ci-dessous illustrent les modifications apportées et les bénéfices mesurés.

Étude de cas A

Le niveau initial de poussières sur la raboteuse a été déterminé avec le système de pulvérisation d'eau habituellement utilisé. Ce système comportait 18 pulvérisateurs à jet plat (buses) situés derrière le tambour de fraisage, cinq pulvérisateurs à jet plat à l'avant du tambour et plusieurs pulvérisateurs au point de transfert en sortie du convoyeur primaire. La pompe à eau sur la raboteuse était réglable jusqu'à un débit nominal maximal de 15 gallons par minute (gpm) (57 L par minute) à 200 psi (13,78 bar). Cependant, le débit couramment utilisé pendant le rabotage était de 6 gpm(23 L/min) à 35 psi (2,41 bar).

Des ajustements ont été effectués sur la pompe pour augmenter la pression de l’eau de 35 à 70 psi (4,8 bar) avec une augmentation correspondante du débit d’eau de 23 L/min à 45 L/min. La Figure 4 présente le débitmètre de type courant et la jauge de pression qui ont été installés et utilisés pour quantifier les changements apportés à la pulvérisation d’eau pendant les essais. Les mesures provenant de sept points d’échantillonnage des poussières autour de l’engin ont montré une réduction de 50 % des poussières alvéolaires (de 1 mg/m3 à 0,5 mg/m3 de moyenne géométrique), obtenue simplement en ajustant le réglage de la pompe à eau de 35 à 70 psi depuis le poste de commande de l’opérateur, sans aucun changement ni ajout au niveau des buses de pulvérisation existantes [NIOSH 2007a]. Les concentrations de silice cristalline alvéolaire dans les échantillons d’air prélevés dans la zone respiratoire des opérateurs se situaient entre des valeurs inférieures à la limite de détection et 0,170 mg/m3 pendant la durée du test [NIOSH 2007a].

Figure 4. Débitmètre (à gauche) et jauge de pression (à droite) utilisés lors des études sur les engins de rabotage des revêtements (photo NIOSH)

Étude de cas B

Comme dans l’étude de cas A, le débit d’eau sur la raboteuse pouvait être ajusté par l’opérateur par simple modification du débit nominal de la pompe à eau. Dans cette étude, l’augmentation du débit d’eau de 47 L/min à 71 L/min a entraîné une réduction de près de 41% des poussières alvéolaires (de 0,328 mg/m3 à 0,193 mg/m3 de moyenne géométrique) sur 10 points de prélèvement clés autour de l’engin [NIOSH 2009b]. Là encore, ces réductions de poussières ont été obtenues sans apporter de changement au système de pulvérisation d’eau existant, hormis l’augmentation du débit nominal de la pompe à eau.

Étude de cas C

Dans cette étude de cas, le système de pulvérisation d’eau se composait initialement de 16 buses de pulvérisation d’eau au total, situées à l’avant et à l’arrière du carter de fraisage ainsi qu’en sortie du convoyeur primaire. Le débit total d’eau de ces buses était de 85 L/min à 1,38 bar. Dans le système de pulvérisation modifié, 14 buses au total ont été utilisées pour un débit de 81 L/min à 1,38 bar. Dans cette configuration, la quantité d’eau n’a pas augmenté, mais la répartition de l’eau a été modifiée, avec des changements d’emplacement et d’orientation des buses de pulvérisation, ce qui a amélioré l’efficacité du système. Ainsi, des buses ont été placées à l’avant du carter de fraisage pour évacuer l’eau à contre-courant du flux de matières, les pulvérisations en partie frontale haute du carter ont été supprimées et des pulvérisations ont été ajoutées dans la zone de transfert du convoyeur primaire. Les niveaux de poussières alvéolaires mesurés, après modification du système de pulvérisation, à six emplacements clés sur l’engin ont montré une réduction moyenne de l’empoussièrement de près de 43% (de 0,72 mg/m3 à 0,41 mg/m3 de moyenne géométrique) par rapport aux niveaux initiaux [NIOSH 2011d].

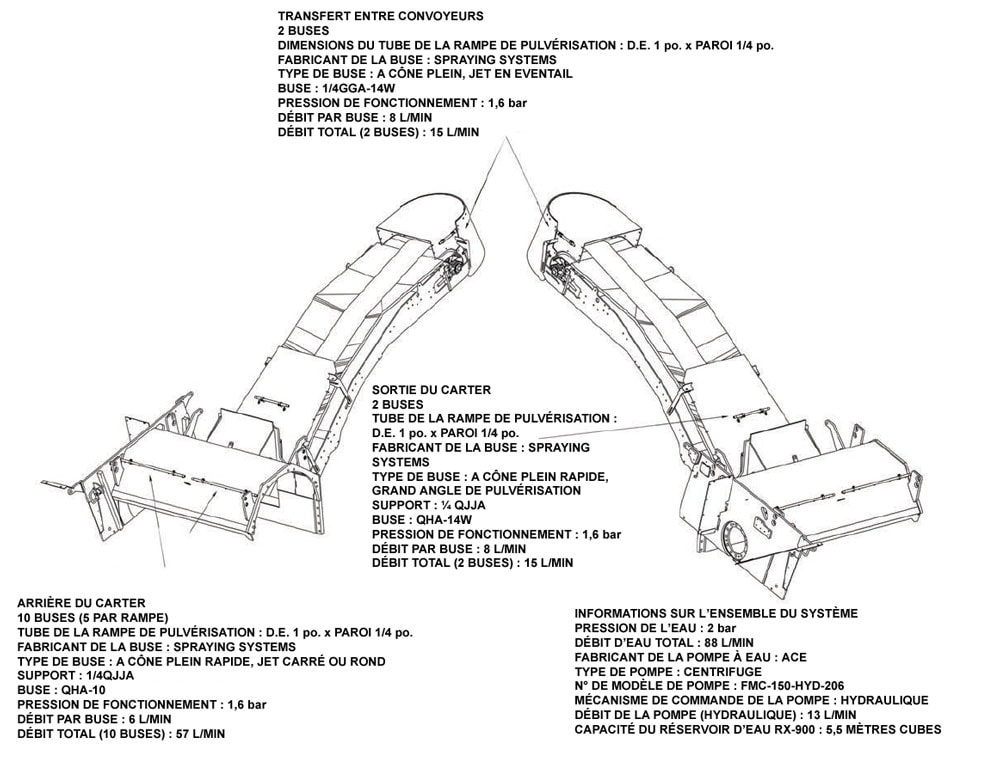

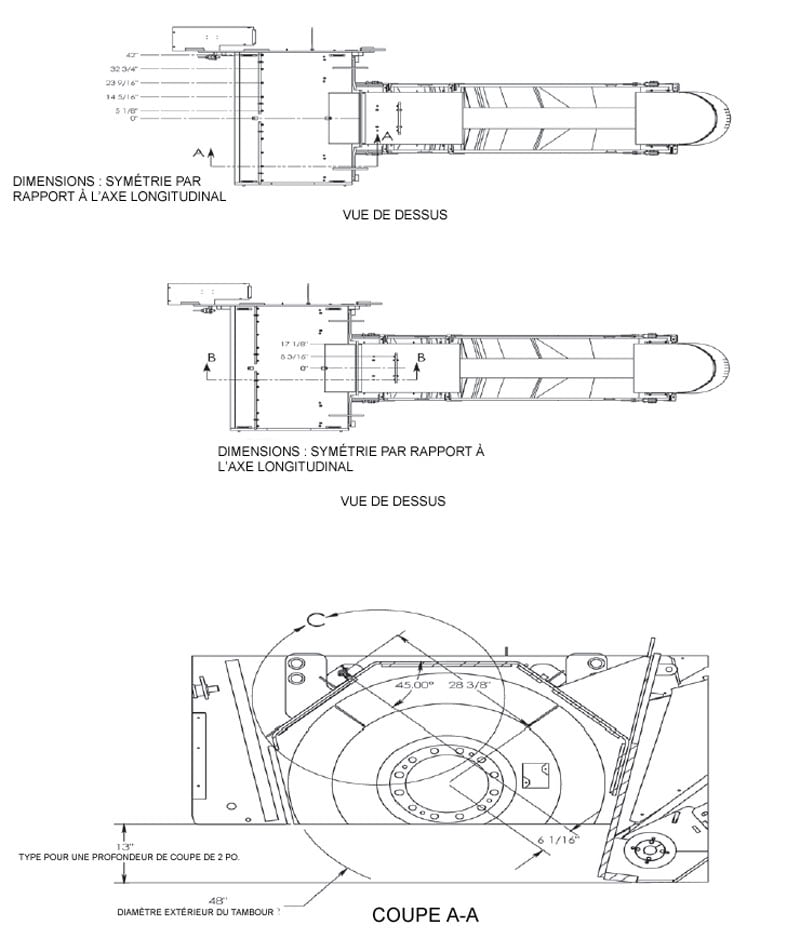

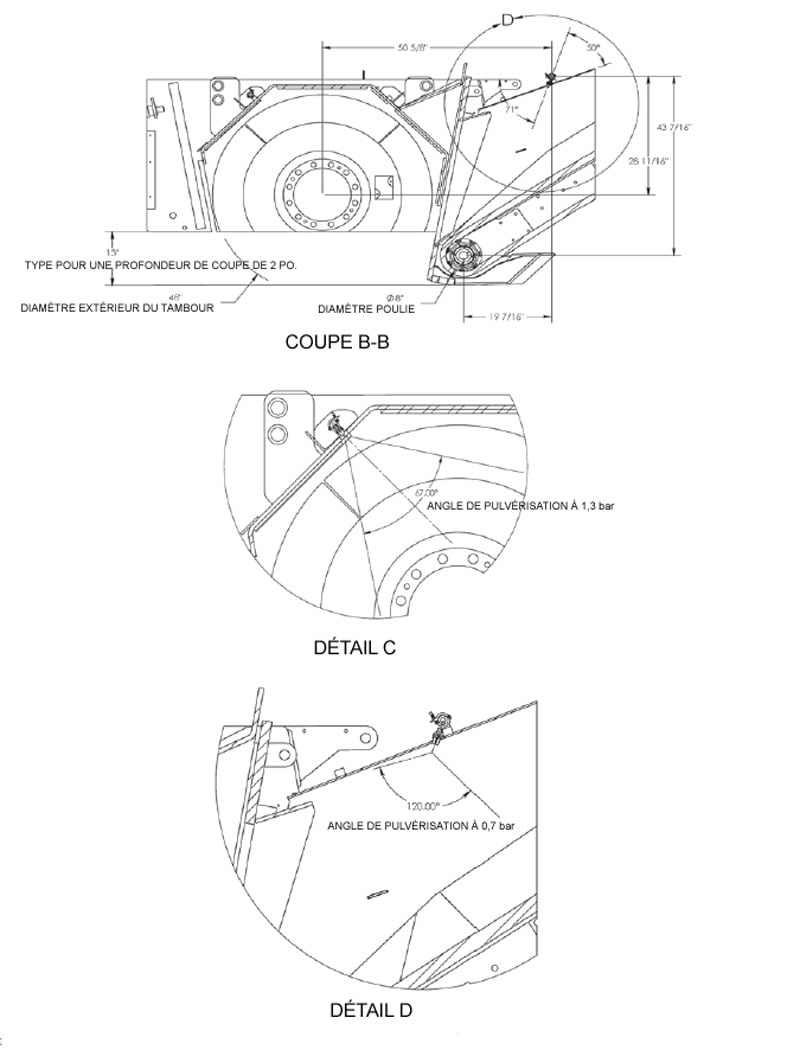

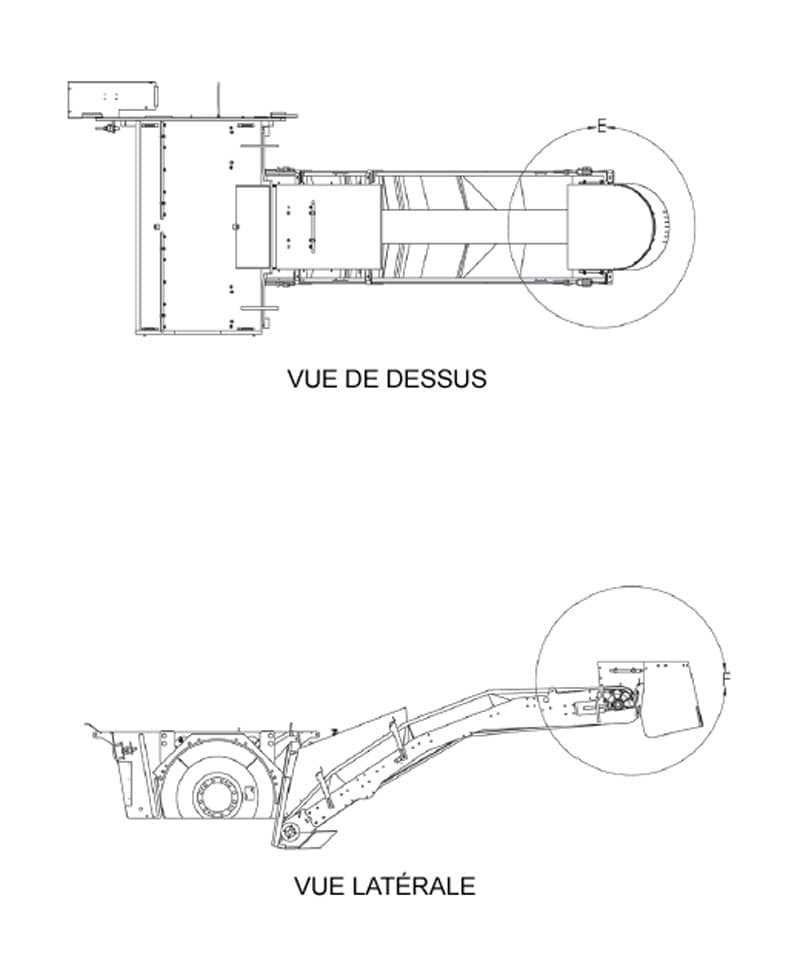

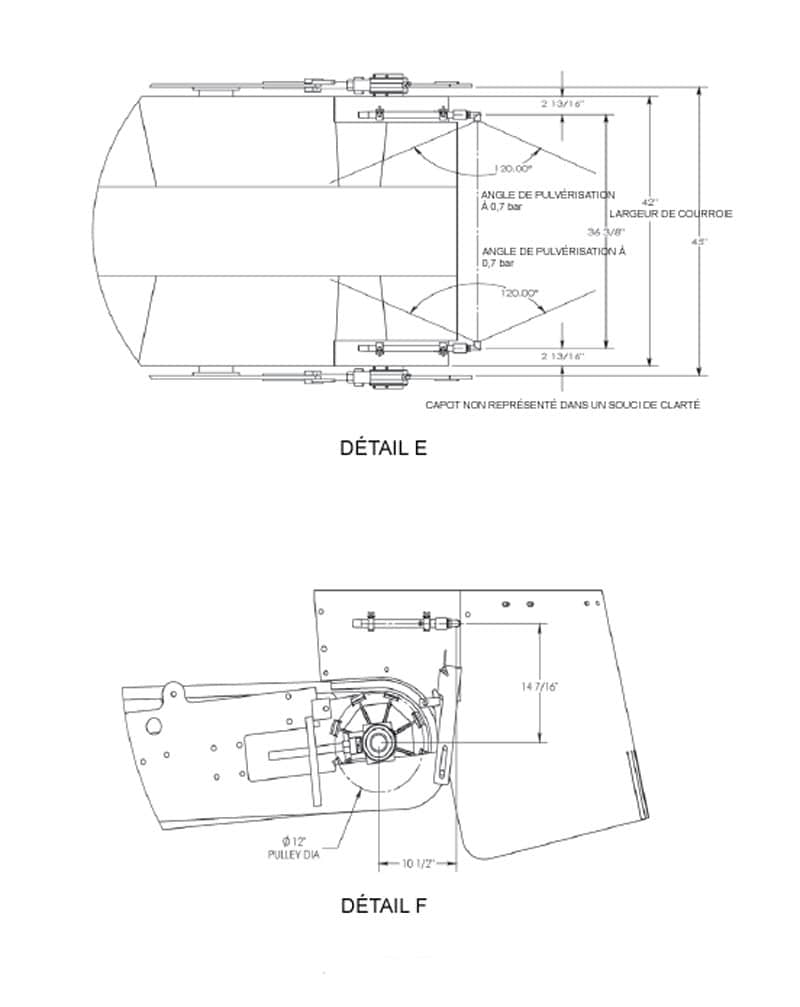

Le Partenariat a considéré que la configuration de l'étude de cas C était la plus efficace parmi celles qui ont été évaluées sur un nouvel engin de rabotage d'enrobés, et les schémas techniques correspondants sont présentés aux figures 5 à 7. Cependant, les constructeurs ont toute latitude pour améliorer encore les mesures de réduction de l'empoussièrement par pulvérisation d'eau, si les essais portant sur des solutions techniques nouvelles le justifient.

Études du tambour humide

Outre les différentes configurations des dispositifs de pulvérisation d’eau, le NIOSH et le Partenariat ont évalué la technologie dite « du tambour humide ». Cette méthode consiste à introduire l’eau à l’intérieur du tambour de fraisage et à utiliser la projection d’eau par gravité, à travers des buses, dans le carter du tambour pour prévenir l’émission de poussières dans la zone de fraisage. Les niveaux d’empoussièrement obtenus par cette technique ont été comparés à ceux générés par le système d’origine, composé de dispositifs de pulvérisation situés le long de la partie arrière du tambour de fraisage et dans les zones de transfert du convoyeur primaire et du convoyeur secondaire. La technologie du tambour humide a été évaluée sur deux chantiers de rabotage. Sur le premier, l’utilisation du tambour humide a entraîné une réduction de l’empoussièrement de 32% aux points de prélèvement les plus bas et de 59% au niveau de l’opérateur [NIOSH 2011c]. Sur le second site, les réductions moyennes étaient de 37% aux points d’échantillonnage les plus bas et de 27% au niveau de l’opérateur [NIOSH 2013d]. Cependant, la dispersion des résultats était telle sur le second site que les réductions n’étaient pas statistiquement significatives. Les concentrations de silice cristalline alvéolaire dans les échantillons d’air de la zone respiratoire des personnes exposées se situaient entre 0,028 mg/m3 et 0,085 mg/m3 sur le second site de test du tambour humide [NIOSH 2013d].

Un problème de répartition de l'eau sortant du tambour a été observé avec la technologie du tambour humide. Sur chaussée horizontale, l'eau s'évacuait du tambour de manière uniforme sur toute la largeur de rabotage, mais lorsque la chaussée était en dévers, l'eau s'évacuait du côté le plus bas du tambour de fraisage, tandis que la chaussée du côté haut du tambour restait sèche. L'ajout de déflecteurs à l'intérieur du tambour pourrait permettre d'améliorer les performances de la technologie du tambour humide en assurant une répartition uniforme de l'eau dans toutes les parties du tambour.

- Le NIOSH recommande à chaque constructeur de raboteuses de concevoir et d'installer des systèmes de ventilation ayant une efficacité de captage estimée à l'intérieur d'un local (déterminée par la méthode au gaz traceur décrite à l'Annexe A) d'au moins 90% sur toutes les nouvelles raboteuses à froid d'un mètre de largeur ou plus. Chaque constructeur de raboteuse doit réaliser des tests par gaz traceur sur un modèle représentatif de chaque nouvelle raboteuse d'un mètre de largeur ou plus. Les constructeurs doivent prévoir de renouveler les essais en cas de changements notables pouvant avoir un impact négatif sur l'efficacité de la ventilation.

- Les constructeurs doivent équiper chaque raboteuse d'un dispositif de contrôle du débit d'air. Ce dispositif doit permettre de s'assurer visuellement que le système de ventilation fonctionne dans la plage de valeurs prévue. Chaque constructeur doit apposer sur la raboteuse une plaque comportant un schéma simplifié du système de ventilation et une liste des procédures de maintenance sur le terrain.

- Le NIOSH recommande que chaque constructeur applique les procédures décrites à l'Annexe B pour réaliser les essais de terrain d'un modèle représentatif de chaque nouvelle raboteuse d'un mètre de largeur ou plus équipée de dispositifs de ventilation. L'objectif des essais de terrain est de vérifier que les dispositifs de ventilation protègent efficacement les opérateurs lors du rabotage d'enrobés.

- Les mesures de ventilation et d'abattage humide des poussières décrites dans ce document correspondent à l'état actuel des connaissances et aux bonnes pratiques identifiées par le Partenariat pour la prévention de l'exposition aux poussières lors du rabotage d'enrobés. Les constructeurs ont néanmoins toute latitude pour améliorer encore les mesures de prévention si de nouvelles techniques le permettent. Ils peuvent appliquer les méthodes décrites à l'Annexe B pour évaluer les mesures actuelles ou futures de réduction de l'empoussièrement. L'Annexe D indique comment utiliser la feuille de calcul qui accompagne les méthodes statistiques présentées à l'Annexe B.

- Les utilisateurs de raboteuses doivent appliquer avant chaque utilisation une liste de contrôle du système de pulvérisation d'eau et de ventilation, afin de vérifier que ce système fonctionne conformément aux instructions du constructeur. L'Annexe E présente un exemple de liste de contrôle.

Les constructeurs de raboteuses à froid doivent fournir un manuel d'utilisation comportant un calendrier de maintenance des dispositifs de pulvérisation d'eau et de ventilation. Ce manuel doit également comporter des schémas détaillés, des critères de performance et des instructions de dépannage destinés à être utilisés par les propriétaires de l'engin lors de l'inspection périodique de ces dispositifs. Il est conseillé aux propriétaires de raboteuses à froid équipées de systèmes de prévention de l'exposition aux poussières d'inspecter ces systèmes et d'en assurer la maintenance conformément aux recommandations du constructeur, et de consigner les dates des inspections périodiques dans le manuel d'utilisation.

Formation

Les constructeurs doivent fournir aux propriétaires des manuels de formation à l'utilisation, à la maintenance et à la réparation des systèmes de prévention de l'exposition aux poussières sur les raboteuses à froid. Les mécaniciens formés à la maintenance et à la réparation des raboteuses à froid peuvent avoir besoin d'une formation complémentaire pour être en mesure d'assurer la maintenance des systèmes de prévention de l'exposition aux poussières. Les opérateurs des raboteuses doivent également être formés à ces dispositifs et informés des spécifications de fonctionnement (quantité d'eau, pression d'eau, vitesse d'air) à respecter pour que les dispositifs soient efficaces. Par ailleurs, les opérateurs des raboteuses doivent être formés à l'inactivation temporaire de la ventilation lorsque l'engin progresse face au vent.

En outre, la NAPA a publié une fiche technique sur l’utilisation des systèmes de pulvérisation d’eau lors du rabotage (Best Practice Bulletin 1/12, Operational Guidance for Water Systems During Milling Operations), reproduite avec l’autorisation de la NAPA à l’Annexe F du présent document. Cette fiche gratuite fournit des précisions sur la maintenance des systèmes de pulvérisation d’eau pendant les opérations de rabotage.

La silice (SiO2), un oxyde de silicium, est présente dans la nature sous forme minérale dans le quartz, la calcédoine, la chaille, le silex, l’opale, la terre de diatomées et le grès [USGS 1914]. La silice est dite cristalline lorsque ses molécules sont organisées selon un motif répétitif, à la différence de la silice amorphe dont l’organisation moléculaire est aléatoire [NIOSH 1974]. Les trois formes les plus courantes de silice cristalline rencontrées dans la construction et les mines sont le quartz, la tridymite et la cristobalite. Le NIOSH définit la silice cristalline alvéolaire comme

« la fraction de silice cristalline atmosphérique qui, si elle est inhalée, peut pénétrer dans les régions des poumons où s’effectuent les échanges gazeux ; définie par convention, d’après la taille des particules, comme une fraction sélective des poussières atmosphériques totales, elle comprend des particules de diamètre aérodynamique inférieur à 10 µm environ et présente une efficacité de dépôt de 50% pour les particules ayant un diamètre aérodynamique de l’ordre de 4 µm » [NIOSH 2002].

Le NIOSH estime qu'aux Etats-Unis, au moins 1,7 million de travailleurs sont exposés à la silice cristalline alvéolaire, et que bon nombre de ces expositions dépassent les valeurs limites actuelles d'exposition professionnelle [NIOSH 2002]. L'inhalation de silice cristalline alvéolaire peut provoquer la silicose, une pathologie pulmonaire invalidante et potentiellement mortelle. L'exposition à la silice a également été associée au cancer du poumon, à la bronchopneumopathie chronique obstructive, à des pathologies rénales et à d'autres effets néfastes sur la santé [NIOSH 2002]. Entre 1990 et 1999, au moins un tiers des décès dus à la silicose concernaient des personnes ayant travaillé dans le secteur de la construction ou des mines [NIOSH 2007b].

Aux États-Unis, des valeurs limites d’exposition professionnelle (VLEP) ont été établies par les agences fédérales, les organisations professionnelles, les autorités nationales ou régionales et d’autres entités. Les limites d’exposition admissibles (permissible exposure limits, PEL) de l’OSHA (qui dépend du ministère du Travail des Etats-Unis) [29 CFR 1910.1000 (2003)] sont des VLEP juridiquement contraignantes, applicables aux postes de travail visés par la Loi sur la sécurité et la santé au travail (Occupational Safety and Health Act). Le NIOSH publie des niveaux d’exposition recommandés (Recommended Exposure Levels, REL), fondés sur un examen critique des données scientifiques et techniques relatives à la prévalence des effets sur la santé, à l’existence de risques pour la sécurité et la santé et à l’existence de méthodes adaptées d’identification et de prévention des risques [NIOSH 1992]. Les autres VLEP couramment utilisées et citées aux États-Unis sont notamment les valeurs limites d’exposition recommandées par l’ACGIH (Threshold Limit Values, TLV) [ACGIH 2013a]. Les TLV de l’ACGIH sont des valeurs guides d’application volontaire, destinées à aider les hygiénistes industriels et autres personnes formées à cette discipline « à évaluer et prévenir les risques pour la santé ». Les niveaux d’exposition professionnelle (Workplace Environmental Exposure Levels, WEEL) sont des VLEP recommandées établies par l’American Industrial Hygiene Association (AIHA, Association américaine d’hygiène industrielle). Des WEEL ont été établis pour certains produits chimiques « pour lesquels il n’existe pas d’autre limite légale ou officielle » [AIHA 2007].

L’OSHA exige qu’un employeur fournisse à ses salariés un lieu de travail ne présentant pas de risques identifiés provoquant ou pouvant provoquer la mort ou des atteintes physiques graves (Occupational Safety and Health Act de 1970, Public Law 91–596, sec. 5(a)(1)). Les employeurs doivent donc respecter les PEL de l’OSHA. Les chercheurs du NIOSH incitent en outre les employeurs à tenir compte d’autres valeurs limites, lors de l’évaluation et de la gestion des risques, afin de mieux protéger la santé de leurs salariés. En outre, les équipes du NIOSH incitent à respecter la hiérarchie classique des mesures de prévention, en appliquant les mesures suivantes par ordre de préférence pour éliminer ou réduire les risques identifiés sur les lieux de travail : (1) substitution ou élimination de l’agent dangereux, (2) mesures techniques (ventilation locale par aspiration, confinement du procédé, par exemple), (3) mesures organisationnelles (limitation de la durée d’exposition, formation des salariés, modification des modes opératoires, surveillance médicale, par exemple), (4) protection individuelle (protection respiratoire, oculaire, auditive, gants, par exemple).

Valeurs limites d’exposition à la silice cristalline

La valeur REL du NIOSH pour la silice cristalline alvéolaire est de 0,05 mg/m3 (moyenne pondérée dans le temps, time-weighted average, TWA) ; la concentration est déterminée par échantillonnage individuel sur toute la durée du poste. Cette valeur REL applicable pour une durée de travail pouvant atteindre 10 h par jour 40 h par semaine vise à réduire le risque de développer une silicose, un cancer du poumon et d’autres effets indésirables sur la santé [NIOSH 2002].

Le respect de la valeur PEL actuelle de l'OSHA pour les poussières alvéolaires contenant de la silice cristalline dans le secteur de la construction est contrôlé par une méthode d'échantillonnage par impacteur. Pour le secteur de la construction, les valeurs PEL de la cristobalite et du quartz sont identiques.

Depuis l'adoption des valeurs PEL, la méthode d'échantillonnage par impacteur a été remplacée par l'échantillonnage gravimétrique des poussières alvéolaires [OSHA 1996]. L'OSHA demande actuellement à ses contrôleurs d'appliquer un facteur de conversion entre l'échantillonnage gravimétrique et le comptage des particules, pour caractériser les expositions dans le secteur de la construction [OSHA 2008].

Le 12 septembre 2013, l’OSHA a publié un Avis de projet de réglementation (Notice of Proposed Rulemaking, NPRM) pour l’exposition professionnelle à la silice cristalline alvéolaire. Le NPRM publié dans le Registre fédéral propose une valeur PEL de 0,05 mg/m3 de silice cristalline alvéolaire (TWA, moyenne pondérée sur 8 heures) [78 Fed. Reg. 56274 (2013)].

La TLV de l’ACGIH pour le quartz et la cristobalite (fraction alvéolaire) est de 0,025 mg/m3 (TWA, moyenne pondérée sur 8 h) [ACGIH 2013a]. La documentation sur la TLV indique que « cette recommandation est fondée sur le risque de fibrose (silicose) consécutive au processus inflammatoire provoqué par l’exposition à la silice, et sur l’association de l’inflammation et de la fibrose avec le cancer du poumon [ACGIH 2010]. »

78 Fed. Reg. 56274 [2013]. Occupational exposure to respirable crystalline silica, a proposed rule (Exposition professionnelle à la silice cristalline alvéolaire, proposition de règlement). (en anglais)

ACGIH [2010]. 2010 Documentation to the TLV silica, crystalline – α-quartz and cristobalite (Documentation 2010 sur la valeur TLV de la silice cristalline – α-quartz et cristobalite). Cincinnati, OH: American Conference of Governmental Industrial Hygienists. (en anglais)

ACGIH [2013a]. 2013 Threshold Limit Values (TLVs) and Biological Exposure Indices (BEIs) (Valeurs limites d’exposition (TLV) et indicateurs biologiques d’exposition (BEI) 2013). Cincinnati, OH: American Conference of Governmental Industrial Hygienists. (en anglais)

ACGIH [2013b]. Industrial ventilation: a manual of recommended practice for design (Ventilation industrielle : recommandations de conception). 28e édition. Cincinnati, OH: American Conference of Governmental Industrial Hygienists. (en anglais)

AIHA [2007]. 2007 Emergency response planning guidelines (ERPG) & workplace environmental exposure levels (WEEL) handbook (Manuel 2007 de directives relatives aux plans d’intervention en cas d’urgence et aux niveaux d’exposition en milieu de travail). Fairfax, VA: American Industrial Hygiene Association. (en anglais)

Akbar-Khanzadeh F, Brillhart RL [2002]. Respirable crystalline silica dust exposure during concrete finishing (grinding) using hand-held grinders in the construction industry (Exposition aux poussières alvéolaires de silice cristalline lors du finissage (meulage) du béton à l’aide de meuleuses portatives dans le secteur de la construction). Ann Occup Hyg 46(3):341–346. (en anglais)

Baron PA, Willeke K [2001]. Aerosol measurement principles, techniques, and applications (Principes, techniques et applications de la mesure des aérosols). 2e édition. Hoboken, NJ: John Wiley and Sons, Inc. (en anglais)

CFR. Code of Federal Regulations (Code des règlements fédéraux aux États-Unis). Washington, DC: U.S. Government Printing Office, Office of the Federal Register. (en anglais)

Glindmeyer HW, Hammad YY [1988]. Contributing factors to sandblasters’ silicosis: inadequate respiratory protection equipment and standards (Facteurs contribuant à la silicose lors du sablage : inadéquation de l’équipement de protection respiratoire et des normes). J Occup Med 30(12):917–921. (en anglais)

Linch KD [2002]. Respirable concrete dust—silicosis hazard in the construction industry (Poussières alvéolaires de béton – risque de silicose dans le secteur de la construction). Appl Occup Environ Hyg 17(3):209–221. (en anglais)

NIOSH [1974]. Criteria for a recommended standard—occupational exposure to crystalline silica (Documents de référence en vue de l’établissement de lignes directrices – exposition professionnelle à la silice cristalline). Cincinnati, OH: U.S. Department of Health, Education, and Welfare, Center for Disease Control, National Institute for Occupational Safety and Health, Publication n° 75-120 du HEW (NIOSH). (en anglais)

NIOSH [1992]. Recommendations for occupational safety and health: compendium of policy documents and statements (Recommandations pour la sécurité et la santé au travail : recueil de documents d’orientation et de communiqués). Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control, National Institute for Occupational Safety and Health, Publication n° 92-100 du DHHS (NIOSH). (en anglais)

NIOSH [1997]. Engineering control guidelines for hot mix asphalt pavers (Mesures techniques de prévention lors de la pose d’enrobés à chaud). Cincinnati, OH: Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Publication n° 97-105 du DHHS (NIOSH). (en anglais)

NIOSH [1998]. Particulates not otherwise regulated, respirable (Particules alvéolaires non régies par d’autres règlements). Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Publication n° 81-123 du DHHS (NIOSH). (en anglais)

NIOSH [2000]. Respirable crystalline silica exposures during tuck pointing (Expositions à la silice cristalline alvéolaire pendant les travaux de rejointement). Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Publication n° 2000-113 du DHHS (NIOSH). (en anglais)

NIOSH [2002]. NIOSH hazard review: health effects of occupational exposure to respirable crystalline silica (Revue des risques du NIOSH : effets sur la santé de l’exposition professionnelle à la silice cristalline alvéolaire). Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Publication n° 2002-129 du DHHS (NIOSH). (en anglais)

NIOSH [2003]. Silica, crystalline, by XRD (filter redeposition) (Silice cristalline par diffraction des rayons X (redépôt sur filtre)). Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Publication n° 2003-154 du DHHS (NIOSH). (en anglais)

NIOSH [2004]. Results of a pilot study of dust control technology for asphalt milling, at Payne & Dolan, Inc., U.S. route 12 project, Wisconsin (Résultats d’une étude pilote portant sur une technique de réduction de l’empoussièrement lors du rabotage d’enrobés chez Payne & Dolan, Inc., projet de route 12, Wisconsin, États-Unis). Par Echt A, Shulman S, Colinet J, Goodman G. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-11b [https://www.cdc.gov/niosh/surveyreports/pdfs/282-11b.pdf]. (en anglais)

NIOSH [2007a]. In-depth survey of dust control technology for asphalt milling, at Northeast Asphalt, Inc., state routes 22 and 64 projects, Wisconsin (Enquête approfondie sur une technique de réduction de l’empoussièrement lors du rabotage d’enrobés chez Northeast Asphalt, Inc., projets de routes 22 et 64, Wisconsin, États-Unis). Echt A, Garcia A, Shulman S, Colinet J, Cecala A, Carlo RV, Zimmer J. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-12a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-12a.pdf]. (en anglais)

NIOSH [2007b]. Silicosis: most frequently recorded industries on death certificate, U.S. residents age 15 and over, selected states and years, 1990–1999, Table 3-6 (Silicose : secteurs industriels les plus fréquemment cités sur les certificats de décès de résidents américains âgés de 15 ans et plus, sur une sélection d’Etats et d’années, 1990-1999, tableau 3-6). Dans : NIOSH work-related lung disease surveillance report 2007 (Rapport 2007 du NIOSH sur la surveillance des pneumopathies professionnelles) Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Publication n° 2008–143a du DHHS (NIOSH). (en anglais)

NIOSH [2009a]. In-depth field evaluation: dust-control technology for asphalt pavement milling, at New York State Thruway (Interstate Highway 90) resurfacing project, Hamburg, New York, September 25 and 26, 2006 (Évaluation approfondie sur le terrain : technique de réduction de l’empoussièrement lors du rabotage des revêtements en enrobés, projet de réfection de la voie traversant l’état de New York (voie rapide inter-états 90), Hamburg, New York, 25 et 26 septembre 2006). Blade LM, Shulman SA, Garcia A, Marlow DA. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-16a [http://www.cdc.gov/niosh/surveyreports/pdfs/282-16a.pdf]. (en anglais)

NIOSH [2009b]. In-depth field evaluation: dust-control technology for asphalt pavement milling, at South Dakota Highway 79 resurfacing project, Buffalo Gap, South Dakota, August 15 through 17, 2006 (Évaluation approfondie sur le terrain : technique de réduction de l’empoussièrement lors du rabotage des revêtements en enrobés, projet de réfection de la voie rapide 79 du Dakota du Sud, Buffalo Gap, Dakota du Sud, 15 – 17 août 2006). Blade LM, Garcia A, Shulman SA, Colinet J, Chekan G. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-14a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-14a.pdf. (en anglais)

NIOSH [2009c]. In-depth field evaluation: dust-control technology for asphalt pavement milling, at U.S Highway 2 resurfacing project, Wilton, Minnesota, June 20 through 22, 2006 (Évaluation approfondie sur le terrain : technique de réduction de l’empoussièrement lors du rabotage des revêtements en enrobés, projet de réfection de la voie rapide 2, Wilton, Minnesota, 20 – 22 juin 2006). Blade LM, Shulman SA, Colinet J, Chekan G, Garcia A. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-15a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-15a.pdf]. (en anglais)

NIOSH [2010]. Information circular 9521: best practices for dust control in metal/nonmetal mining (Circulaire d’information 9521 : bonnes pratiques de réduction de l’empoussièrement dans les mines de métal et de matières non métalliques). Colinet JF, Cecala AB, Chekan GJ, Organiscak JA, Wolfe AL. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Publication n° 2010-132 du DHHS (NIOSH). (en anglais)

NIOSH [2011a]. A laboratory evaluation of a prototype local exhaust ventilation system on a Terex cold milling machine at Terex Roadbuilding, Oklahoma City, Oklahoma (Évaluation en laboratoire d’un prototype de système de ventilation par aspiration locale sur une raboteuse à froid Terex, chez Terex Roadbuilding, Oklahoma City, Oklahoma). Hammond DR, Mead KR, Trifonoff N, Shulman SA. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-20a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-20a.pdf]. (en anglais)

NIOSH [2011b]. A laboratory evaluation of capture efficiencies of the vacuum cutting system on a Wirtgen W 250 cold milling machine at Payne & Dolan Inc., Racine, Wisconsin (Évaluation en laboratoire de l’efficacité de captage du système de fraisage sous vide sur une raboteuse à froid Wirtgen W 250 chez Payne & Dolan Inc., Racine, Wisconsin). Hammond DR, Trifonoff N, Shulman SA. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-19a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-19a.pdf]. (en anglais)

NIOSH [2011c]. Dust-control technology for asphalt-pavement milling controlled-site testing at State Highway 47, Bonduel, Wisconsin (Technique de réduction de l’empoussièrement : essai sur site contrôlé lors du rabotage de revêtements en enrobés sur la voie rapide 47 de l’Etat du Winsconsin, Bonduel, Wisconsin). Hammond DR, Blade LM, Shulman SA, Zimmer J, Cecala AB, Joy GJ, Lo LM, Chekan GJ. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-18a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-18a.pdf]. (en anglais)

NIOSH [2011d]. In-depth survey report: dust-control technology for asphalt pavement milling (Rapport d’enquête approfondie : technique de réduction de l’empoussièrement lors du rabotage des enrobés routiers). Blade LM, Shulman SA, Cecala A, Chekan G, Zimmer J, Garcia A, Lo LM, Calahan J. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-17a [http://www.cdc.gov/niosh/surveyreports/pdfs/282-17a.pdf]. (en anglais)

NIOSH [2012]. A laboratory evaluation of a local exhaust ventilation system on a Caterpillar cold milling machine at Caterpillar, Minnesota (Évaluation en laboratoire d’un système de ventilation par aspiration locale sur une raboteuse à froid Caterpillar chez Caterpillar, Minnesota). Hammond DR, Garcia A, Henn S, Shulman SA. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-22a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-22a.pdf]. (en anglais)

NIOSH [2013a]. A laboratory evaluation of a local exhaust ventilation system on a Roadtec cold milling machine at Roadtec, Chattanooga, Tennessee (Évaluation en laboratoire d’un système de ventilation par aspiration locale sur une raboteuse à froid Roadtec chez Roadtec, Chattanooga, Tennessee). Hammond DR, Garcia A, Shulman SA. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-21a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-21a.pdf]. (en anglais)

NIOSH [2013b]. Control technology for crystalline silica exposure during pavement milling using a Roadtec milling machine equipped with a local exhaust ventilation system (Technique de prévention de l’exposition à la silice cristalline lors du rabotage de revêtements avec une raboteuse Roadtec équipée d’un système de ventilation par aspiration locale). Hammond DR, Shulman SA Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-25a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-25a.pdf]. (en anglais)

NIOSH [2013c]. Control technology for crystalline silica exposure during pavement milling using a Wirtgen milling machine equipped with a vacuum cutting system (Technique de prévention de l’exposition à la silice cristalline lors du rabotage de revêtements à l’aide d’une raboteuse Wirtgen équipée d’un système de fraisage sous vide). Hammond DR, Shulman SA. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-23a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-23a.pdf]. (en anglais)

NIOSH [2013d]. Evaluation of a Volvo milling machine equipped with a wet drum designed to reduce respirable crystalline silica exposure during pavement milling (Évaluation d’une raboteuse Volvo équipée d’un tambour humide conçu pour réduire l’exposition à la silice cristalline alvéolaire pendant le rabotage des revêtements). Hammond DR, Kovein R, Shulman SA. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, Rapport de l’EPHB n° 282-24a [https://www.cdc.gov/niosh/surveyreports/pdfs/282-24a.pdf]. (en anglais)

OSHA [1996]. Appendix F: permissible exposure limits for construction and maritime (Annexe F : limites d’exposition admissibles pour la construction et les activités maritimes). In : Memorandum of May 2, 1996, from Joseph A. Dear, Occupational Safety and Health Administration, to regional administrators.

OSHA [2008]. Appendix E: conversion factor for silica PELs in construction and maritime (Annexe E : facteur de conversion des PEL applicables à la silice dans la construction et les activités maritimes). In : National emphasis program—crystalline silica. Washington, DC: Occupational Safety and Health Administration, CPL 03-00-007 [http://www.osha.gov/pls/oshaweb/owadisp.show_document?p_table=DIRECTIVES&p_id=3790#e]. (en anglais)

Plog BA, Quinlan PJ [2002]. Fundamentals of industrial hygiene (Fondements d’hygiène industrielle). 5e édition. Itasca, IL: National Safety Council. (en anglais)

Public Works [1995]. Pavement recycling (Recyclage de revêtements routiers). Public Works 126. (en anglais)

Rappaport SM, Goldberg M, Susi P, Herrick RF [2003]. Excessive exposure to silica in the U.S. construction industry (Exposition excessive à la silice dans le secteur de la construction aux Etats-Unis). Ann Occup Hyg 47(2):111–122. (en anglais)

Thorpe A, Ritchie AS, Gibson MJ, Brown RC [1999]. Measurements of the effectiveness of dust control on cut-off saws used in the construction industry (Mesures de l’efficacité des dispositifs de lutte contre les poussières sur des scies utilisées dans le secteur de la construction). Ann Occup Hyg 43(7):443–456. (en anglais)

U.S. Census Bureau [2007]. Industry statistics sampler (Statistiques par secteurs industriels) NAICS 237310. Highway, street, and bridge construction (Construction de routes, de rues et de ponts). Washington, DC: U.S. Department of Commerce. (en anglais)

USGS [1914]. Useful minerals of the United States. (Ressources minérales des États-Unis). Washington, DC: U.S. Department of the Interior, United States Geological Survey, Bulletin 585. (en anglais)

Valiante DJ, Schill DP, Rosenman KD, Socie E [2004]. Highway repair: a new silicosis threat (Réfection des routes : une nouvelle menace de silicose). Am J Public Health 94(5):876–880. (en anglais)

Note de synthèse

Ce document est le fruit de plus de dix années de recherches associant les syndicats, les professionnels du secteur et les pouvoirs publics en vue de réduire l’exposition professionnelle à la silice cristalline alvéolaire lors du rabotage des enrobés routiers. Cette collaboration a commencé avec la création du Silica/Asphalt Milling Machine Partnership (Partenariat Silice/Raboteuses d’enrobés, ci-après « le Partenariat »), lors de la réunion annuelle 2003 de la National Asphalt Pavement Association (NAPA, Association nationale de la construction routière) ; les études sur la prévention de l’exposition aux poussières émises par les raboteuses ont été lancées la même année. Coordonné par la NAPA, le Partenariat regroupe tous les constructeurs américains et étrangers d’engins de chantier qui commercialisent des raboteuses sur le marché des Etats-Unis. Outre la NAPA et les constructeurs, le Partenariat réunit de nombreuses entreprises utilisatrices, des représentants de l’International Union of Operating Engineers (Syndicat international des techniciens d’exploitation d’engins de chantier), de la Laborers’ International Union of North America (Syndicat international des travailleurs du bâtiment d’Amérique du Nord), de l’Association of Equipment Manufacturers (Association des constructeurs d’équipements) et d’institutions telles que l’Occupational Safety and Health Administration (OSHA, Administration de la sécurité et de la santé au travail), la Federal Highway Administration (Administration fédérale des routes) et le National Institute for Occupational Safety and Health (NIOSH, Institut national pour la sécurité et la santé au travail) des Centers for Disease Control and Prevention (CDC, Centres de contrôle et de prévention des maladies).

En se basant sur les recherches du Partenariat, le NIOSH recommande la mise en œuvre de mesures de ventilation, en complément du système de pulvérisation d’eau destiné à refroidir les dents de fraisage. L’analyse de l’air de la zone respiratoire des salariés pendant 21 jours sur 11 chantiers de construction routière a montré que, lorsque ces mesures techniques sont bien conçues, elles permettent de prévenir une exposition professionnelle excessive à la silice cristalline alvéolaire sur les raboteuses d’enrobés [NIOSH 2013b,c]. Sur 42 prélèvements (21 jours, deux ouvriers par jour), les concentrations mesurées étaient toutes inférieures à la limite d’exposition de 0,05 mg/m3 recommandée par le NIOSH pour la silice cristalline alvéolaire et se situaient entre des valeurs inférieures à la limite de détection et 0,024 mg/m3.

Le NIOSH et le Partenariat recommandent de mettre en place des systèmes de ventilation sur toutes les raboteuses d'enrobés d'un mètre de largeur ou plus, afin de réduire l'exposition professionnelle à la silice cristalline alvéolaire. Il est en outre recommandé de recourir à des mesures de suppression des poussières par pulvérisation d'eau sur les engins qui ne peuvent pas être équipés de systèmes de ventilation. Les mesures de prévention de l'exposition aux poussières par ventilation et pulvérisation d'eau décrites dans le présent document correspondent aux règles actuelles de bonne pratique, d'après les travaux du Partenariat. Toutefois, les constructeurs ont toute latitude pour améliorer encore la prévention de l'exposition aux poussières, si l'évolution des techniques le permet. Les constructeurs peuvent appliquer les méthodes décrites aux Annexes A et B du présent document pour évaluer l'efficacité des mesures actuelles et futures de prévention de l'exposition aux poussières.

La mention d’une société ou d’un produit n’implique pas une approbation de la part du National Institute for Occupational Safety and Health (NIOSH, Institut national pour la sécurité et la santé au travail). De même, la référence aux sites Internet d’organismes autres que le NIOSH n’implique pas de la part du NIOSH une approbation de ces organismes ou de leurs programmes ou produits. Le NIOSH ne peut être tenu pour responsable du contenu de ces sites. Toutes les adresses Internet référencées dans le présent document étaient accessibles au moment de la publication.

Pour recevoir des documents ou des informations complémentaires sur la sécurité et la santé au travail, contactez le NIOSH:

Téléphone: 1-800-CDC-INFO (1-800-232-4636)

TTY: 1-888-232-6348

CDC-INFO: www.cdc.gov/info

ou consultez le site Internet du NIOSH : www.cdc.gov/niosh

Pour recevoir notre bulletin mensuel, NIOSH eNews, abonnez-vous à l’adresse www.cdc.gov/niosh/eNews.

NIOSH [2015]. Mesures techniques de prévention : guide de bonnes pratiques - Prévention de l'exposition professionnelle à la silice cristalline alvéolaire lors du rabotage des enrobés routiers. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, DHHS (NIOSH) Publication N° 2015-105.

DHHS (NIOSH) Publication n° 2015–105

Mars 2015

SAFER HEALTHIER PEOPLE™ (AMÉLIORER LA SÉCURITÉ ET LA SANTÉ DES PERSONNES)

Principaux auteurs de ce document : Duane R. Hammond, Andrew B. Cecala, Jay Colinet, Alberto Garcia, Kenneth R. Mead, Alan Echt, Stanley A. Shulman, Misty J. Hein, Michael G. Gressel, Leo Michael Blade, Jeanne Zimmer, Liming Lo, Gerald J. Joy, Gregory Chekan, Ronald Kovein et David Marlow, chercheurs au National Institute for Occupational Safety and Health (NIOSH, Institut national pour la sécurité et la santé au travail). Ce document a été rédigé par le NIOSH en collaboration avec la National Asphalt Pavement Association (NAPA, Association nationale de la construction routière), l’Association of Equipment Manufacturers (Association des constructeurs d’équipements), l’International Union of Operating Engineers (Syndicat international des techniciens d’exploitation d’engins de chantier) et la Laborers’ International Union of North America (Syndicat international des travailleurs du bâtiment d’Amérique du Nord).

Les auteurs remercient les membres du Silica/Asphalt Milling Machine Partnership (Partenariat Silice/Raboteuses d’enrobés), en particulier les constructeurs de raboteuses Caterpillar Inc., Roadtec Inc., Terex Corporation, Volvo Construction Equipment et Wirtgen America Inc., pour leur contribution au développement des mesures techniques et la mise à disposition de leurs équipements pour les essais. Les auteurs remercient également Gary Fore et Donald Elisburg pour le pilotage du Partenariat, le président du Partenariat, Tony Bodway, et son employeur (Payne and Dolan Inc.), Steve Henderson et son employeur (E&B Paving Inc.), ainsi que Northeast Asphalt Inc., pour leurs contributions à cette étude et leur aide dans l’organisation et la réalisation des études de terrain.

Les auteurs remercient enfin les représentants du NIOSH dont les noms suivent pour leurs contributions au contenu technique et à la révision du présent document : G. Scott Earnest, Ronald M. Hall, Jennifer Topmiller, Trudi McCleery, Matt Gillen et Elizabeth Garza. Ils remercient également les institutions suivantes et leurs représentants pour leurs relectures attentives et leurs suggestions : Leonid Kopylev, de l’Environmental Protection Agency (Agence de protection de l’environnement), Kalimuthu Krishnamoorthy, de l’Université de Louisiane, William Perry, de l’Occupational Safety and Health Administration (OSHA, Administration de la sécurité et de la santé au travail) et Ken Hoffner, du New Jersey Laborers’ Health and Safety Fund (Caisse d’assurance accidents du travail-maladies professionnelles du New Jersey pour le bâtiment). Illustrations de raboteuses par Gino Fazio du NIOSH. Maquette du document par Brenda Jones du NIOSH.

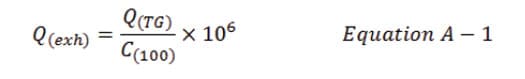

Annexe A: Méthode de test de laboratoire par gaz traceur pour l’évaluation du système de ventilation sur les raboteuses d’enrobés

Cette méthode de test de laboratoire par gaz traceur constitue une adaptation aux raboteuses d’enrobés de la méthode décrite dans un précédent document du NIOSH pour les finisseurs (Engineering Control Guidelines for Hot Mix Asphalt Pavers, Mesures techniques de prévention lors de la pose d’enrobés à chaud) [NIOSH 1997] (en anglais). Cette méthode est le fruit d’une collaboration entre les syndicats, les professionnels et les pouvoirs publics visant à réduire l’exposition à la silice cristalline alvéolaire lors du rabotage d’enrobés dans la construction routière.

Cette méthode, qui constitue une première étape dans l'évaluation de l'efficacité de captage des dispositifs de ventilation équipant les raboteuses, est mise en œuvre dans un environnement contrôlé, à l'intérieur de locaux, avant les essais de terrain. L'objectif est d'optimiser les mesures de ventilation en utilisant un gaz traceur comme substitut de la silice cristalline alvéolaire. Il s'agit donc d'une approximation des conditions réelles lors du rabotage, et les résultats en conditions réelles peuvent être différents. Cet essai n'évalue pas l'efficacité de filtration des systèmes de ventilation s'ils comportent un système de collecte des poussières.

Des études par gaz traceur ont été réalisées pour quatre constructeurs de raboteuses membres du Partenariat. Les rapports techniques du NIOSH sur ces études peuvent aider les constructeurs de nouveaux modèles de raboteuses d'enrobés dans la conduite des essais par gaz traceur sur leurs engins [NIOSH 2011a, NIOSH 2011b; NIOSH 2012; NIOSH 2013].

- Deux moniteurs de gaz traceur correctement étalonnés

- Raboteuse d’enrobés équipée de systèmes de ventilation conçus pour prévenir l’exposition à la silice cristalline alvéolaire

- Bâtiment présentant une grande ouverture sur l’extérieur (porte basculante)

- Matériaux permettant de boucher l’ouverture, tels que carton, bâches en toile ou en plastique, tasseaux de différentes longueurs et ruban adhésif

- Générateur de fumée

- Conduite en PVC: 5 cm (2 po.), série 40, longueur de 3 m (10 ft.), fermée à une extrémité, percée de trous centrés de 6,4 mm (1/4 po.) de diamètre disposés en ligne tous les 15 cm (6 po.) (conduite de diffusion de fumée)

- Bouteille de gaz traceur avec régulateur de pression à double détente comportant une vanne ouvert/fermé après la deuxième détente

- Bouteille d’air d’étalonnage ou d’azote

- Détecteur de gaz traceur adapté à la mesure du gaz traceur sélectionné

- Tuyaux en polytétrafluoroéthylène (PTFE): diamètre externe de 3,2 mm (1/8 po.), longueur de 4 m (13 ft.)

- Conduite en cuivre: diamètre interne de 12,7 mm (1/2 po.), longueur égale à la largeur du tambour, trous centrés de 0,79 mm (1/32 po.) de diamètre percés sur une ligne droite de 30 cm (12 po.) (rampe de diffusion du gaz traceur)

- Tuyaux en polyéthylène (PE): diamètre externe de 6,4 mm (1/4 po.), longueur de 30 m (100 ft)

- Deux régulateurs de débit massique avec vannes de fermeture et plage adaptée au gaz traceur sélectionné et à l’air d’étalonnage

- Débitmètre à bulle: cylindre gradué de 0,5 L, solution de savon et chronomètre pour mesurer les débits de gaz ; ou débitmètre électronique étalonné

- Tuyau en acier inoxydable: diamètre externe de 6,4 mm (1/4 po.), longueur de 30 cm (12 po.) (sonde de prélèvement), fermé à une extrémité, trous centrés de 1,6 mm (1/16 po.) de diamètre percés sur une ligne droite de 2,5 cm (1 po.) en commençant à 2,5 cm (1 po.) de l’extrémité fermée (le nombre de trous dépend du diamètre du conduit d’évacuation du système de ventilation : un conduit d’évacuation de 20 cm [8 po.] nécessite l’utilisation d’une sonde de prélèvement comportant sept trous de 1,6 mm [1/16 po.] de diamètre).

- Manomètre et tube de Pitot

Les mesures de sécurité suivantes doivent être respectées lors de chaque test:

- Prendre des précautions pour manipuler l’équipement de génération de fumée, qui peut être BRÛLANT.

- S’assurer que le générateur de fumée ne déclenche pas les systèmes d’extinction automatique à eau ou une alarme incendie.

- Éviter d'inhaler directement la fumée provenant du générateur. Elle peut avoir une action irritante sur les voies respiratoires supérieures.

- Transporter, manipuler et stocker toutes les bouteilles de gaz comprimé conformément aux recommandations de sécurité de la Compressed Gas Association (CGA, Association des gaz comprimés) [CGA 2008].

- Pendant l'essai, placer la bouteille de gaz comprimé à l'extérieur ou dans une zone bien ventilée. La température du lieu de stockage ne doit pas dépasser 51°C (125°F).

- Éviter d'inhaler le gaz en cas de dysfonctionnement du détendeur d'une bonbonne de gaz ou de fuite accidentelle. En cas de fuite importante, le gaz peut se substituer à l'air et réduire la teneur en oxygène de l'air ambiant. Quitter la zone et attendre que la pression dans le réservoir soit en équilibre avec celle de l'air ambiant. Ne revenir dans la zone que lorsque la concentration est redevenue inférieure aux valeurs limites en vigueur. Consulter la fiche de données de sécurité (FDS) ou les valeurs limites applicables (PEL de l'OSHA, REL du NIOSH ou TLV de l'ACGIH) pour connaître le niveau de gaz non toxique.

Généralités

Cette méthode permet de tester les systèmes de ventilation mis en place sur les raboteuses d'un mètre de largeur ou plus en vue de limiter l'exposition à la silice cristalline alvéolaire lors du rabotage d'enrobés. Elle ne couvre pas les gaz d'échappement. L'objectif de cet essai est d'optimiser les paramètres de conception en évaluant différents débits de ventilation.

Préparation de la raboteuse:

- Placer l’engin dans un atelier ou un garage ouvrant sur l’extérieur, en faisant passer les conduits de sortie par une ouverture donnant sur l’extérieur.

- Boucher les ouvertures du bâtiment à l’aide de carton, de plastique ou d’autres matériaux (cf. figure A), afin d’empêcher le retour du gaz traceur dans le bâtiment.

- Utiliser du bois, du carton ou d'autres matériaux pour boucher les espaces libres entre le carter du tambour de fraisage et le sol. Ces espaces seraient normalement obstrués par le sol lors du rabotage, car le tambour se trouve sous la surface de la route.

- La zone entourant la raboteuse, à l’intérieur du bâtiment, doit être suffisamment grande pour que si du gaz traceur s’échappe du carter du tambour, il puisse se dissiper dans le local sans être ré-aspiré dans la zone du carter du tambour.

- Placer le tambour de fraisage et le convoyeur dans une configuration aussi proche que possible de celle utilisée pendant le rabotage. Le convoyeur secondaire, par exemple, doit être approximativement à la même hauteur et au même angle que lors d'une opération de rabotage classique.

- Mesurer la vitesse dans le conduit du système de ventilation avant et après les tests au gaz traceur pour chaque débit d’air. On trouvera des informations sur la mesure de la vitesse dans un conduit au chapitre « Testing and Measurement of Ventilation Systems » (Essai et mesure des systèmes de ventilation) du manuel de ventilation industrielle de l’ACGIH : Industrial Ventilation: A Manual of Recommended Practice for Operation and Maintenance [ACGIH 2007]. (en anglais)

- Pour évaluer les performances du système de ventilation, mettre les convoyeurs en marche et régler le moteur à la vitesse habituelle lors du rabotage. Le tambour de fraisage doit être en rotation pendant les tests au fumigène et au gaz traceur, pour que les écoulements d'air dans le carter du tambour soient aussi proches que possible des conditions réelles.

Figure A. Configuration pour le test de laboratoire par gaz traceur (photo NIOSH)

Test au fumigène

Le test au fumigène est conçu pour s'assurer que l'ouverture sur l'extérieur est convenablement obturée, en vue du test quantitatif au gaz traceur, et pour visualiser les écoulements d'air autour de l'engin et des convoyeurs. Si de la fumée s'échappe au niveau du carter du tambour ou du convoyeur primaire, le débit d'air du système de ventilation doit être augmenté. Si de la fumée rentre dans le bâtiment, il convient d'éliminer toute fuite au niveau du système d'obturation.

Un test au fumigène comporte habituellement les étapes suivantes:

- S’assurer que la fumée produite ne déclenchera pas une alarme incendie ou un système d’extinction.